COMERC Katarzyna Krąkowska

Przemysł i produkcja / Automatyka przemysłowa

61-680 Poznań, Podbiałowa 9

61-680PoznańPodbiałowa 9Wielkopolskie61875071561 875... 07 15więcej

Twoja wiadomość została wysłana.

Wystąpił bład podczas wysyłania wiadomości. Spróbuj ponownie później.

Ok

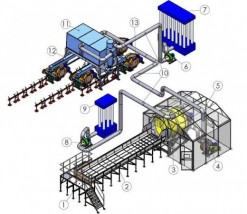

Linia do produkcji brykietu ze słomy

Produkt w kategorii: Linie przeróbki biomasy

Cena: do uzgodnienia

Przedmiotem oferty jest kompletna Linia Technologiczna do Brykietowania Słomy (zwana dalej LTBS). W skład LTBS wchodzi zespół rozdrabniający i zespół brykietujący. Zespół rozdrabniający i zespół brykietujący składają się z dobranych optymalnie maszyn i urządzeń. Na życzenie klienta może być oferowana inna niż przedstawiona konfiguracja maszyn i urządzeń w ciągu technologicznym wynikającym z indywidualnego procesu technologicznego.

Pierwszym etapem pracy linii jest dostarczenie mokrych trocin za pomocą ładowarki na zadołowany podajnik listwowy, który posiada zgarniacz oraz płynną regulację szybkości przesuwu. Z podajnika trociny są przekazywane do separatora grubszych frakcji, w którym od surowca odsiewa się większe kawałki drewna, deski i duże kamienie. Po przesianiu trociny transportuje się do magazynu mokrego surowca. Mokre trociny z silosu trafiają na przenośnik listwowy automatycznie dozujący odpowiednią ilość materiału przekazywaną następnie do suszarni bębnowej – działa on szybciej lub wolniej, zależnie od wilgotności trocin (jest to układ całkowicie zautomatyzowany, sterowany sterownikiem mikroprocesorowym). Na tym etapie następuje proces suszenia materiału z wilgotności 55-60% do 12-14%.

Surowiec po wysuszeniu wpada do komory rozprężnej suszarni, w której suche trociny zostają oddzielone od pary wodnej i czynnika suszącego. Następnie, za pomocą przenośnika ślimakowego suchy materiał odbierany jest z komory rozprężnej suszarni na zewnątrz. Tutaj następuje pomiar wilgotności, który służy do automatycznego sterowania suszarnią. Czynnik suszący i parę wodną wyprowadza się do atmosfery poprzez cyklon, w którym następuje oczyszczenie z drobnych części lotnych. Oddzielony w cyklonie pył wraca do procesu produkcyjnego poprzez śluzę, natomiast suche trociny poprzez separator pneumatyczny oraz magnetyczny (oddzielenie drobnych zanieczyszczeń, takich jak kamienie i metale) trafiają do młyna bijakowego, w którym się je rozdrabnia na właściwą, jednorodną frakcję.

Rozdrobnione trociny za pomocą transportu pneumatycznego trafiają do silosu (magazynu suchego surowca). Z niego transportowane są do zbiornika buforowego, z którego za pomocą układu podajników ślimakowych z płynną regulacją dozowane są do brykieciarki, w której następuje właściwy proces zbijania trocin w brykiet.

Po wyjściu z brykieciarki brykiet trafia do urządzenia odbierającego, które ma długość od 6 do 12 m (zależnie od tego, jakiego rodzaju brykiet mamy zamiar produkować – przemysłowy czy kominkowy). Po przejściu przez urządzenie odbierające odpowiednio schłodzony i utwardzony brykiet opałowy przekazywany jest do łamacza, z którego samoczynnie wpada do worka albo do urządzenia tnącego, które pozwala na uzyskanie brykietów równej długości (10-30 cm). Pocięty na jednakowe kawałki brykiet zostaje ułożony przez pracowników na podajniku maszyny pakującej i pakowany w paczki 5-15 kg.

Pierwszym etapem pracy linii jest dostarczenie mokrych trocin za pomocą ładowarki na zadołowany podajnik listwowy, który posiada zgarniacz oraz płynną regulację szybkości przesuwu. Z podajnika trociny są przekazywane do separatora grubszych frakcji, w którym od surowca odsiewa się większe kawałki drewna, deski i duże kamienie. Po przesianiu trociny transportuje się do magazynu mokrego surowca. Mokre trociny z silosu trafiają na przenośnik listwowy automatycznie dozujący odpowiednią ilość materiału przekazywaną następnie do suszarni bębnowej – działa on szybciej lub wolniej, zależnie od wilgotności trocin (jest to układ całkowicie zautomatyzowany, sterowany sterownikiem mikroprocesorowym). Na tym etapie następuje proces suszenia materiału z wilgotności 55-60% do 12-14%.

Surowiec po wysuszeniu wpada do komory rozprężnej suszarni, w której suche trociny zostają oddzielone od pary wodnej i czynnika suszącego. Następnie, za pomocą przenośnika ślimakowego suchy materiał odbierany jest z komory rozprężnej suszarni na zewnątrz. Tutaj następuje pomiar wilgotności, który służy do automatycznego sterowania suszarnią. Czynnik suszący i parę wodną wyprowadza się do atmosfery poprzez cyklon, w którym następuje oczyszczenie z drobnych części lotnych. Oddzielony w cyklonie pył wraca do procesu produkcyjnego poprzez śluzę, natomiast suche trociny poprzez separator pneumatyczny oraz magnetyczny (oddzielenie drobnych zanieczyszczeń, takich jak kamienie i metale) trafiają do młyna bijakowego, w którym się je rozdrabnia na właściwą, jednorodną frakcję.

Rozdrobnione trociny za pomocą transportu pneumatycznego trafiają do silosu (magazynu suchego surowca). Z niego transportowane są do zbiornika buforowego, z którego za pomocą układu podajników ślimakowych z płynną regulacją dozowane są do brykieciarki, w której następuje właściwy proces zbijania trocin w brykiet.

Po wyjściu z brykieciarki brykiet trafia do urządzenia odbierającego, które ma długość od 6 do 12 m (zależnie od tego, jakiego rodzaju brykiet mamy zamiar produkować – przemysłowy czy kominkowy). Po przejściu przez urządzenie odbierające odpowiednio schłodzony i utwardzony brykiet opałowy przekazywany jest do łamacza, z którego samoczynnie wpada do worka albo do urządzenia tnącego, które pozwala na uzyskanie brykietów równej długości (10-30 cm). Pocięty na jednakowe kawałki brykiet zostaje ułożony przez pracowników na podajniku maszyny pakującej i pakowany w paczki 5-15 kg.

Nazwa zdjęcia

Produkty

- Budownictwo

- Brykieciarki

- Elektronarzędzia

- Rolki i Matryce (1)

- Granulatory

- Linie przeróbki biomasy (2)

- Suszarnie

- Szafa sterownicza